当前位置:首页>资讯中心>企业新闻>化妆品膏霜瓶规格定制

化妆品膏霜瓶规格定制

发布时间:2025/6/18 10:50:01

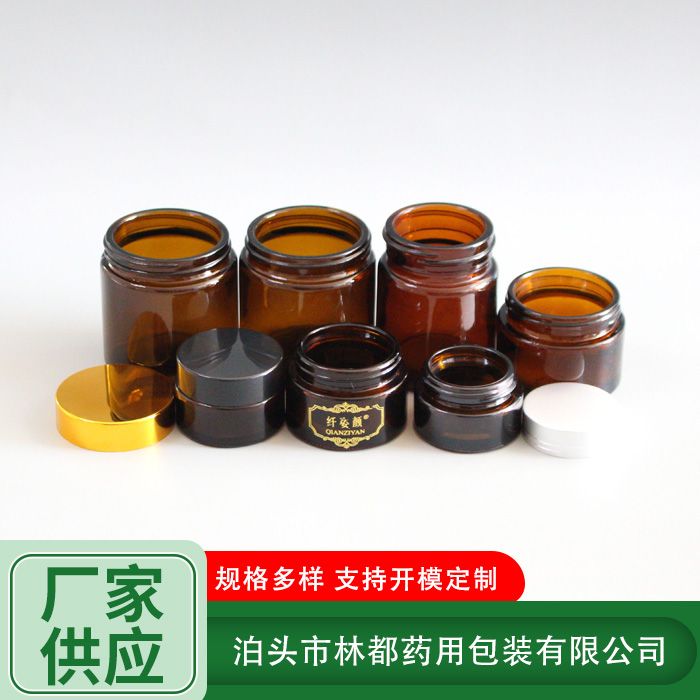

在化妆品包装领域,化妆品膏霜瓶因其稳定的化学稳定性、透明质感及视觉效果,成为护肤品牌的一部分。本文从规格参数、工艺选择、定制流程等维度,系统解析膏霜瓶的定制要点。

一、核心规格参数定制

1、容量与尺寸适配容量涵盖5g至150g区间,其中30g、50g、100g为高频规格。以30g直圆瓶为例,其标准尺寸为直径52mm、高度36mm、口径46mm,适配固体膏霜类产品。大容量规格(如100g)则需采用57mm直径与69mm高度设计,确保内容物稳定性。

2、瓶身结构优化

广口瓶型(口径≥40mm)适用于固体膏霜,便于内容物取用;窄口瓶型(搭配泵头)则适合乳液类产品。部分系列采用双层结构设计,外层玻璃提供防护,内层真空结构延长保质期。

二、工艺技术深度解析

1、化妆品膏霜瓶表面处理工艺

喷涂工艺:通过UV涂料实现哑光、珠光等效果,单色喷涂成本约0.5-1.1元/个,需注意涂料与内容物的兼容性测试。

蒙砂工艺:采用氢氟酸蚀刻技术,形成均匀磨砂质感,透光率控制在15%-30%区间,适用于光敏性成分包装。

电镀工艺:真空镀膜技术可实现镜面、渐变等效果,厚度需控制在0.1-0.3μm以避免脆化。

2、图文印刷技术

丝网印刷:高温油墨耐酒精测试达50次擦拭无脱落,适合LOGO等关键信息印刷。烫金/银工艺:采用热转印技术,金箔厚度控制在8-12μm,需进行-20℃至60℃冷热冲击测试。

激光雕刻:精度可达0.01mm,适用于微雕防伪标识,但需评估对瓶身强度的潜在影响。

三、化妆品膏霜瓶定制化生产流程

1、模具开发

手工模具成本约2500元/套,适用于小批量试产;自动模具(1出4腔体)成本约16000元,可缩短生产周期至20天。模具需通过CNC加工精度验证,确保瓶口公差≤±0.05mm。

2、质量管控体系

外观检测:采用自动光学检测设备,剔除存在气泡、裂纹的次品。

气密性测试:在-0.06MPa真空环境下,15分钟泄漏率≤0.5%。

理化性能:铅、镉等重金属含量需符合欧盟REACH法规,抗冲击力≥0.6J。

浏览更多关于化妆品玻璃瓶 内容

上一页:化工试剂瓶-实验室耗材生产厂家下一页:如何选择化妆品玻璃瓶

产品目录

泊头市林都药用包装有限公司

生产地址:河北省泊头市交河开发区

办 事 处:沧州高铁经济开发区北京路南侧天昕大厦1306室(高铁站东100米)

相关链接:

.png)